濕敏器件的干燥 – 深圳市洲僑創新除濕技術有限公司

(解讀最新版IPC/JEDEC J-STD-033D標準中對MSD烘烤條件規定)

一、前言:

眾所周知,受潮的濕敏器件(以下簡稱“MSD”)在過回流焊高溫作用下會發生壓力損傷甚至爆米花現象;相比較直接可以發現的爆米花現象,壓力微損傷的破壞力更大,因為這是一種隱形的問題,這種損傷可以在成品一段時間后才會顯現。所以它直接大幅降低成品的可靠性或者壽命,對于一個企業而言,聲譽也會受到影響。所以大家都會將受潮的MSD干燥后再過回流焊,以避免發生這樣的品質或者可靠性問題。不過事實上,不正確的MSD干燥方式會帶來更多問題,了解這些細節的人并不多。不正確的MSD干燥方式會導致干燥程度無法達至安全范圍,從而無法避免受潮帶來的損傷,甚至還會加速產品表面氧化,大幅降低可焊性,產生更多問題。

所以認識并且重視IPC/JEDEC J-STD-033D標準中對MSD的干燥或者重置其車間壽命是非常重要。

二、MSD的干燥方式:

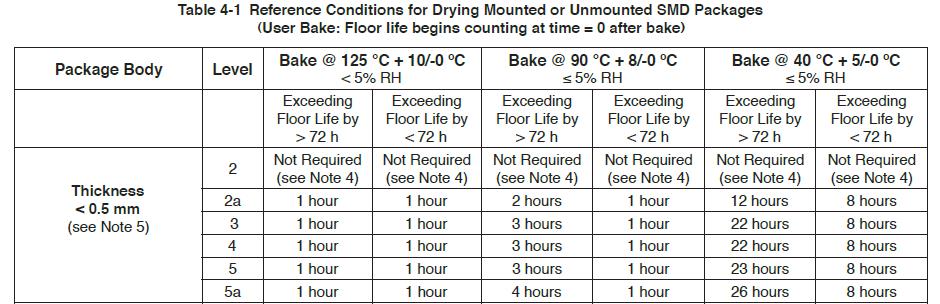

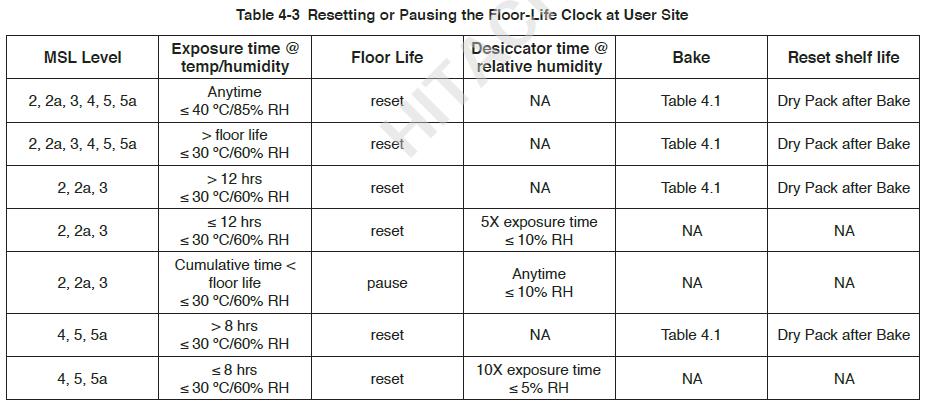

參照IPC/JEDEC J-STD-033D標準中對MSD濕敏器件的再干燥方式依舊主要有三種:

① 100~150℃高溫烤干

② 40~90℃;≤5%RH中溫超低濕烘干

③ 常溫超低濕干燥

細心的用戶會發現,跟之前的033標準比較,新版的033D標準,將全溫度的干燥都明確了濕度的要求為≤5%RH,所以由此定義,可以明確,沒有濕度控制的高溫干燥烘箱已經不能應用于濕敏器件的干燥工藝。

這項變動主要來自兩個方面:

1. 烘箱是半開放環境,高溫時雖然理論上相對濕度應該很低,但是因為跟外部環境有接觸,外部濕度就可能滲透進入烘箱的內部,所以即使超過100℃的高溫環境也需要監控內部濕度變化。

2. 高溫干燥到冷卻取出的整個過程應該全程維持5%RH以下的濕度環境,否則無法保證取出時“車間壽命”歸零。

當然從溫度來講,從高溫到低溫的應用,主要適合如下條件:

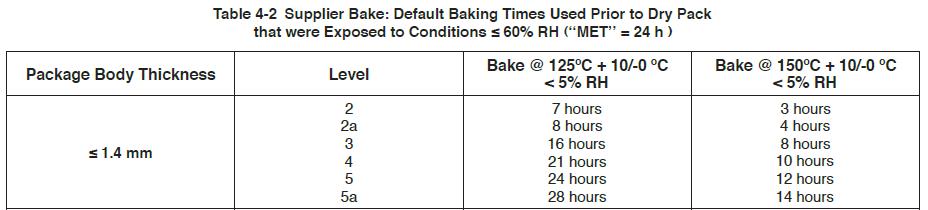

1. 150℃@≤5%RH的烤干方式不合適再烘烤工藝。一般為半導體供應商包裝前可選用的烘烤條件,對于SMT企業并不適用。

2. 100~125℃@≤5%RH烤干的時間較短,一般可用于耐高溫,同時又不容易發生氧化的MSD的干燥。考慮到125℃烤干過程會因為氧化降低器件可焊性,所以并不建議超過120℃以上的干燥條件。(見第三部分)

3. 對于40~90℃@≤5%RH中溫超低濕烘干,優點是安全性最高,沒有氧化風險和高溫應力傷害,缺點是烘烤時間比較長,一般適合少量濕敏器件超“車間壽命”情況的下的再烘干工藝。

4. 常溫≤5%RH濕度干燥,車間壽命的重置,應用條件是有明顯限制的,一般常用于未受潮器件的防潮存放。即工廠經常開關門,動態濕度波動條件下的,車間壽命停滯管理。

三、MSD器件干燥風險

1. 濕度未達到5%RH以下的加熱烘干,其結果很可能是在進一步加濕!

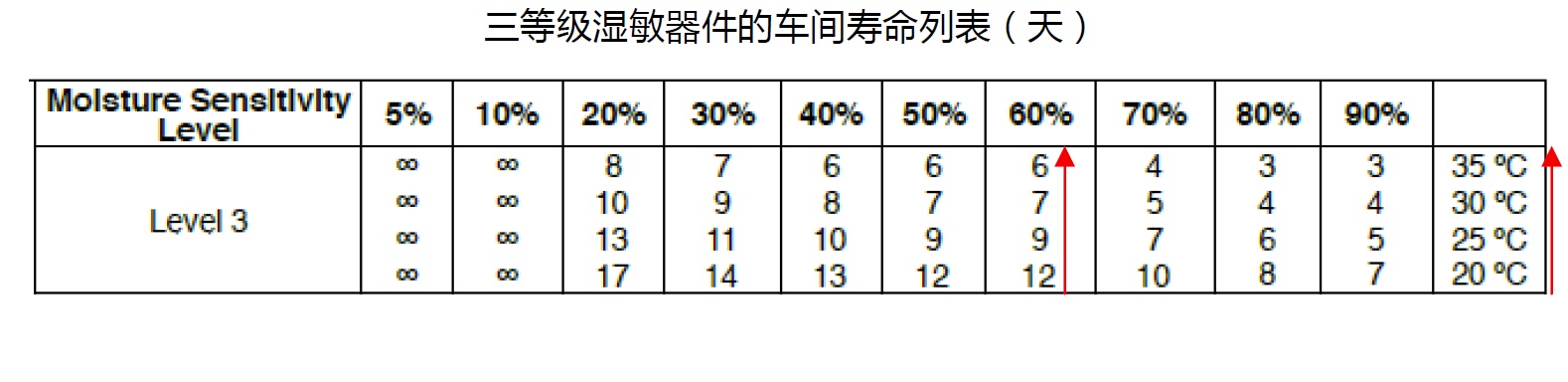

由以上列表清晰可以看出,相對濕度不變,溫度越高車間壽命越短,20℃@60%RH的車間壽命是12天,但是當溫度上升至35℃時,同樣60%RH濕度,車間壽命就只剩下6天了,即溫度上升15℃,吸濕速度快了一倍。相應的,溫度繼續上升,吸濕速度就會進一步加倍。所以當用戶用普通沒有濕度控制的高溫烘箱烘干器件時,很可能在進一步加濕已經超標的濕敏器件。

2. 高溫干燥時的氧化風險

這項在標準中4.2.7.1條有著明確的說明,即90℃以下沒有氧化時間限制,90~125℃干燥不能超過96小時,125℃以上不能進行再干燥(除非供應商確認下的特殊情況)。所以考慮到氧化造成的可焊性降低問題,標準明確了,建議用戶盡可能在90℃以下干燥。

3. 干燥過程中斷風險

干燥過程中,如果用戶需要開關箱門造成溫濕度的波動,即算作干燥過程的中斷,如果發生中斷,只需要確認烘箱的溫濕度可以在15分鐘內恢復到設定的值即可被忽略,否則需要累加到總的烘烤時間中去,由于烘箱內物料種類多,批次多,所以需要確保烘箱有能力在15分鐘內恢復,否則時間管控非常困難。

結束語:

濕敏器件的管控可能對于整個生產工藝而言是很小一部分,但濕敏傷害卻可以非常嚴重,大部分受到損傷的器件在出廠時未必會被發現,在其成品以后會嚴重影響成品的品質和可靠性。如果我們多一份關注,更重視一些,很多品質問題是可以避免的。關注濕敏器件的管控,就是關注企業的生存與發展。